තහඩු ලෝහ නැමීම යනු විවිධ සංරචක සහ නිෂ්පාදන නිර්මාණය කිරීම සඳහා භාවිතා කරන පොදු නිෂ්පාදන ක්රියාවලියකි. මෙම ක්රියාවලියට සාමාන්යයෙන් මුද්රණ තිරිංගයක් හෝ ඒ හා සමාන යන්ත්රයක් භාවිතා කරමින් බලය යෙදීමෙන් ලෝහ තහඩුවක් විකෘති කිරීම ඇතුළත් වේ. තහඩු ලෝහ නැමීමේ ක්රියාවලිය පිළිබඳ දළ විශ්ලේෂණයක් පහත දැක්වේ:

1. ද්රව්ය තෝරා ගැනීම: පළමු පියවරතහඩු ලෝහ නැමීමක්රියාවලිය වන්නේ සුදුසු ද්රව්ය තෝරා ගැනීමයි. තහඩු ලෝහ නැමීම සඳහා බහුලව භාවිතා වන ද්රව්ය අතර වානේ, ඇලුමිනියම් සහ මල නොබැඳෙන වානේ ඇතුළත් වේ. ලෝහ තහඩුවේ ඝණකම නැමීමේ ක්රියාවලිය තීරණය කිරීමේදී ප්රධාන සාධකයක් වනු ඇත. HY Metals හිදී, අපි ගනුදෙනුකරුවන් විසින් නිශ්චිතව දක්වා ඇති ද්රව්ය භාවිතා කරමු.

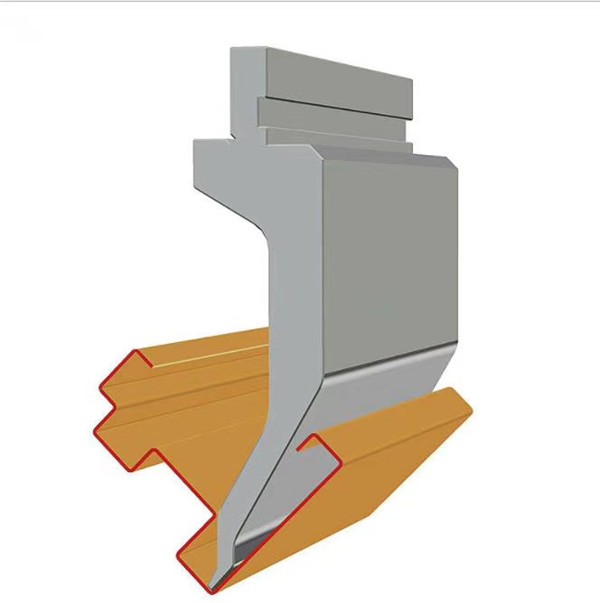

2. මෙවලම් තේරීම:ඊළඟ පියවර වන්නේ නැමීමේ මෙහෙයුම සඳහා සුදුසු මෙවලම තෝරා ගැනීමයි. මෙවලම් තේරීම නැමීමේ ද්රව්යය, ඝණකම සහ සංකීර්ණත්වය මත රඳා පවතී.

තහඩු ලෝහ නැමීමේ ක්රියාවලියේදී නිරවද්ය සහ උසස් තත්ත්වයේ නැමීම් ලබා ගැනීම සඳහා නිවැරදි නැමීමේ මෙවලම තෝරා ගැනීම ඉතා වැදගත් වේ. නැමීමේ මෙවලමක් තෝරාගැනීමේදී සලකා බැලිය යුතු ප්රධාන කරුණු කිහිපයක් මෙන්න:

2.1 ද්රව්ය වර්ගය සහ ඝණකම:තහඩුවේ ද්රව්ය වර්ගය සහ ඝනකම නැමීමේ මෙවලම් තෝරා ගැනීමට බලපානු ඇත. මල නොබැඳෙන වානේ වැනි දෘඩ ද්රව්ය සඳහා ශක්තිමත් මෙවලම් අවශ්ය විය හැකි අතර, ඇලුමිනියම් වැනි මෘදු ද්රව්ය සඳහා විවිධ මෙවලම් සලකා බැලීම් අවශ්ය විය හැකිය. ඝන ද්රව්යවලට නැමීමේ බලවේගවලට ඔරොත්තු දීම සඳහා ශක්තිමත් මෙවලම් අවශ්ය විය හැකිය.

2.2 නැමීමේ කෝණය සහ අරය:අවශ්ය නැමීමේ කෝණය සහ අරය අවශ්ය මෙවලම් වර්ගය තීරණය කරනු ඇත. නිශ්චිත නැමීමේ කෝණ සහ අරය ලබා ගැනීම සඳහා විවිධ ඩයි සහ පන්ච් සංයෝජන භාවිතා කරනු ලැබේ. තද නැමීම් සඳහා, පටු පන්ච් සහ ඩයි අවශ්ය විය හැකි අතර, විශාල අරය සඳහා විවිධ මෙවලම් සැකසුම් අවශ්ය වේ.

2.3 මෙවලම් අනුකූලතාව:ඔබ තෝරා ගන්නා නැමීමේ මෙවලම භාවිතා කරන මුද්රණ තිරිංග හෝ නැමීමේ යන්ත්රය සමඟ අනුකූල වන බවට වග බලා ගන්න. නිසි ක්රියාකාරිත්වය සහ ආරක්ෂාව සහතික කිරීම සඳහා මෙවලම් නිශ්චිත යන්ත්රය සඳහා නිවැරදි ප්රමාණය සහ වර්ගය විය යුතුය.

2.4 මෙවලම් ද්රව්ය:නැමීමේ මෙවලම් සඳහා යොදා ගන්නා ද්රව්ය සලකා බලන්න. නිරවද්ය නැමීම සඳහා සහ ක්රියාවලියට සම්බන්ධ බලවේගයන්ට ඔරොත්තු දීම සඳහා දැඩි කරන ලද සහ බිම් මෙවලම් බොහෝ විට භාවිතා වේ. මෙවලම් ද්රව්යවලට මෙවලම් වානේ, කාබයිඩ් හෝ වෙනත් දැඩි කළ මිශ්ර ලෝහ ඇතුළත් විය හැකිය.

2.5 විශේෂ අවශ්යතා:නැමෙන කොටසෙහි ෆ්ලැන්ජ්, කර්ල්ස් හෝ ඕෆ්සෙට් වැනි විශේෂ ලක්ෂණ තිබේ නම්, මෙම ලක්ෂණ නිවැරදිව ලබා ගැනීම සඳහා විශේෂ මෙවලම් අවශ්ය විය හැකිය.

2.6 අච්චු නඩත්තුව සහ ආයු කාලය:නඩත්තු අවශ්යතා සහ ආයු කාලය සලකා බලන්නනැමීමේ අච්චුව. ගුණාත්මක මෙවලම් දිගු කල් පවතිනු ඇති අතර අඩු වාර ගණනක් ප්රතිස්ථාපනය වේ, එමඟින් අක්රිය කාලය සහ පිරිවැය අඩු වේ.

2.7 අභිරුචි මෙවලම්:අද්විතීය හෝ සංකීර්ණ නැමීමේ අවශ්යතා සඳහා, අභිරුචි මෙවලම් අවශ්ය විය හැකිය. නිශ්චිත නැමීමේ අවශ්යතා සපුරාලීම සඳහා අභිරුචි මෙවලම් නිර්මාණය කර නිෂ්පාදනය කළ හැකිය.

නැමීමේ මෙවලමක් තෝරාගැනීමේදී, තෝරාගත් මෙවලම නිශ්චිත නැමීමේ යෙදුමට සහ යන්ත්රයට සුදුසු බව සහතික කිරීම සඳහා පළපුරුදු මෙවලම් සැපයුම්කරුවෙකු හෝ නිෂ්පාදකයෙකු සමඟ සාකච්ඡා කිරීම වැදගත් වේ. ඊට අමතරව, මෙවලම් පිරිවැය, ඊයම් කාලය සහ සැපයුම්කරුගේ සහාය වැනි සාධක සලකා බැලීම දැනුවත් තීරණයක් ගැනීමට උපකාරී වේ.

3. සැකසුම: ද්රව්යය සහ අච්චුව තෝරාගත් පසු, මුද්රණ තිරිංග සැකසීම ඉතා වැදගත් වේ. මෙයට පසුපස මාපකය සකස් කිරීම, තහඩු ලෝහය ස්ථානයේ තද කිරීම සහ මුද්රණ තිරිංගයේ නැමීමේ කෝණය සහ නැමීමේ දිග වැනි නිවැරදි පරාමිතීන් සැකසීම ඇතුළත් වේ.

4. නැමීමේ ක්රියාවලිය:සැකසුම අවසන් වූ පසු, නැමීමේ ක්රියාවලිය ආරම්භ කළ හැකිය. මුද්රණ තිරිංගය ලෝහ පත්රයට බලය යොදන අතර එමඟින් එය විරූපණය වී අපේක්ෂිත කෝණයට නැමෙයි. නිවැරදි නැමීමේ කෝණය සහතික කිරීම සහ කිසියම් දෝෂයක් හෝ ද්රව්යමය හානියක් වළක්වා ගැනීම සඳහා ක්රියාකරු ක්රියාවලිය ප්රවේශමෙන් නිරීක්ෂණය කළ යුතුය.

5. තත්ත්ව පාලනය:නැමීමේ ක්රියාවලිය අවසන් වූ පසු, නැමුණු ලෝහ තහඩුවේ නිරවද්යතාවය සහ ගුණාත්මකභාවය පරීක්ෂා කරන්න. මෙයට නැමීමේ කෝණ සහ මානයන් සත්යාපනය කිරීම සඳහා මිනුම් මෙවලම් භාවිතා කිරීම මෙන්ම කිසියම් අඩුපාඩු හෝ අඩුපාඩු සඳහා දෘශ්යමය වශයෙන් පරීක්ෂා කිරීම ඇතුළත් විය හැකිය.

6. පසු-නැමීමේ මෙහෙයුම්:කොටසෙහි නිශ්චිත අවශ්යතා මත පදනම්ව, නැමීමේ ක්රියාවලියෙන් පසු කැපීම, සිදුරු කිරීම හෝ වෙල්ඩින් කිරීම වැනි අතිරේක මෙහෙයුම් සිදු කළ හැකිය.

සමස්තයක් වශයෙන්,තහඩු ලෝහ නැමීමලෝහ නිෂ්පාදනයේ මූලික ක්රියාවලියක් වන අතර සරල වරහන් වල සිට සංකීර්ණ නිවාස සහ ව්යුහාත්මක සංරචක දක්වා විවිධ නිෂ්පාදන නිර්මාණය කිරීමට භාවිතා කරයි. නිවැරදි හා උසස් තත්ත්වයේ නැමීම් සහතික කිරීම සඳහා ක්රියාවලියට ද්රව්ය තෝරා ගැනීම, මෙවලම් සැකසීම, සැකසීම සහ තත්ත්ව පාලනය කෙරෙහි ප්රවේශමෙන් අවධානය යොමු කිරීම අවශ්ය වේ.

පළ කිරීමේ කාලය: ජූලි-16-2024